Tosingraf, ufficio green. Addio usa e getta

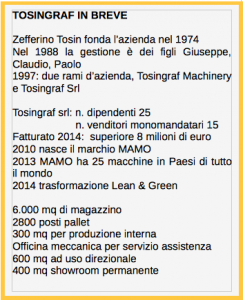

Tosin Group di Rosà, in provincia di Vicenza, ha scelto di produrre macchine da ufficio riparabili, puntando su una scelta verde – “green” – e andando contro l’imperante, sprecone e anti-ecologico “usa e getta. Nata nel 1974, fondata da Zefferino Tosin padre dei due attuali titolari, l’azienda si è divisa nel 1997 in due rami: Tosingraf Machinery produce macchinari per legatoria industriale ed è seguita da Claudio Tosin, mentre i due fratelli Giuseppe e Paolo guidano Tosingraf Srl, che si occupa di macchine per ufficio e per il dopo-stampa.

Lotta agli sprechi nei macchinari per ufficio

In due anni di percorso formativo, finanziato con le risorse del Fondo Sociale Europeo finalizzate all’innovazione e guidato dai consulenti GC&P, oggi Tosingraf è un esempio di azienda che adotta la metodologia “Lean & Green”, tanto da dare origine al marchio “Think green”, che diventa distintivo dell’azienda. Il nuovo approccio adottato punta sull’ottimizzazione di ogni operazione, dalla produzione agli imballi, con un focus particolare sul riciclo e sull’uso di energie rinnovabili.

A spiegare la nuova filosofia è Giuseppe Tosin, direttore generale dell’azienda: «Abbiamo scelto di produrre macchine riparabili, contro l’imperante regola dell’usa e getta che vige sul mercato – afferma – in particolare per quanto riguarda piccole macchine da ufficio, vendute nella grande distribuzione, senza prevedere un servizio di assistenza e riparazione, a fronte di prezzi relativamente contenuti. Questa moda, diffusa a livello globale, si traduce in una quantità enorme di rifiuti di bassa qualità. Noi invece utilizziamo solo materie prime certificate in categoria “Reach” (certificazione delle sostanze chimiche impiegate nella produzione). Costano un 30% in più ma danno garanzia di qualità per l’intero ciclo di vita del prodotto, e per una maggiore sicurezza dei consumatori».

Materiali controllati e certificati

I materiali utilizzati per le rilegature sono prodotti nell’Unione Europea, come il pvc, il poliestere e i listelli in plastica, il cartoncino (di Favini), in concorrenza con prodotti Made in China, senza certificazioni. Al loro ingresso in azienda, i consulenti GC&P hanno iniziato con la classica analisi delle attività, misurando ogni fase di lavorazione per individuare le aree di miglioramento, ovvero dove fosse possibile ridurre a zero gli sprechi, cambiando il tradizionale modo di operare. In particolare, è risultato molto pesante l’impatto di scarti, sfridi e rifiuti dalla produzione, che significa spreco di materia prima e produzione di troppi rifiuti.

«Abbiamo avviato un processo che definirei “creativo” – sottolinea Lino Canepari, presidente GC&P, che ha condotto la trasformazione snella dell’azienda – portando l’attenzione del titolare e di tutti gli addetti su questa modalità di produrre. Abbiamo iniziato a misurare la performance in termini di volumi degli sprechi e dei rifiuti, ottimizzando poi il processo di produzione in funzione di una riduzione di questi sprechi.

Imballi pieghevoli (e riciclati) per risparmiare spazio

«Un’analoga riflessione è stata fatta sugli imballi, voce pesante del bilancio aziendale – prosegue Lino Caneparo – Il dipartimento di Ricerca e Sviluppo si è concentrato sul packaging del materiale consumabile adottando scatole utilizzabili dal cliente ad uso archivio nonché sul packaging dei macchinari utilizzando imballi in cartone riciclato, in sostituzione delle casse in legno, ottimizzando così gli spazi in magazzino, visto che le casse si ripiegano, e i costi del materiale, con un risparmio di due terzi rispetto al legno».

La trasformazione riguarda tutta l’azienda, dalla progettazione in chiave “green” alla produzione, focalizzata sulla riduzione degli scarti e sull’ottimizzazione delle materie prime, fino ad una generale attenzione alla raccolta differenziata di tutti i rifiuti (tanto in produzione quanto negli uffici). La chiave di questa trasformazione è il coinvolgimento, che parte dalla proprietà aziendale, fortemente impegnata in questa scelta, fino ad ogni singolo addetto, ora consapevole delle conseguenze del proprio operato.

Secondo le direttive della Lean, tutti i fenomeni vengono misurati, pesando i materiali, in modo da calcolare la Overall Sustainability Ratio (Osr), un rapporto tra le risorse impiegate nella produzione e il risultato in termini di prodotto vendibile. Questo rapporto, idealmente tendente ad 1, viene migliorato man mano che si riducono gli sprechi. Persino il sistema gestionale è stato innovato, in modo da poter gestire anche questi dati e poter dare una visione chiara della performance generale dell’azienda.

Meno rifiuti, e rispettare l’ambiente abbatte i costi

«In azienda il “Lean & Green” è diventata filosofia diffusa e condivisa – afferma Tosin – perché abbiamo compreso come il vantaggio economico (lo smaltimento dei rifiuti è un costo pesante, così come le spese per imballi e materia prima) derivi anche da una miglior performance ambientale. Questa diventa per noi, inoltre, un’importane argomentazione di vendita, perché è un ulteriore vantaggio che offriamo al nostro cliente. Tutti i rivenditori ormai hanno un’area, per ora ancora di nicchia, di prodotti “green”, questa è di fatto una tendenza visibile, anche se minoritaria rispetto l’usa e getta. Noi abbiamo scelto di essere i pionieri in questa direzione, e di rappresentare un’eccellenza nel settore».

Con MAMO sui mercati esteri, negli anni della crisi

Negli anni della grande crisi globale, Tosingraf ha giocato di anticipo e nel 2008 ha deciso di investire sui mercati esteri, creando il marchio MAMO con un restyling dell’immagine e del prodotto. Questo, a sua volta, è stato il risultato di uno studio sui mercati europei condotto in collaborazione con i manager che frequentavano il Master MBA di Cimba, una business school americana con sede a Paderno del Grappa, e scegliendo infine di entrare nei mercati di Francia, Germania, Repubblica Ceca, Svezia e Inghilterra e, successivamente, anche in Sud Africa ed Emirati Arabi.

Oggi MAMO è una linea di 25 macchine, distribuita in diversi Paesi nel mondo. L’azienda ha avviato recentemente la vendita via telemarketing e un sistema di web marketing collegato al CRM aziendale, e sta realizzando un sistema di vendita B2B online.